技術アピール

真空技術と熱処理技術、そして表面処理技術を駆使して、あらゆる表面強化に最適なソリューションを提供します。

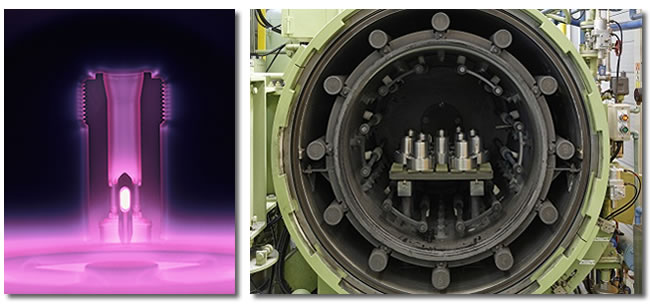

射出成形機用ノズル

安定成形のポイントはノズルにあり、品質向上、コスト削減、歩留まり向上が実現できます。

ノズルはオープンノズル構造と、シャットオフノズル構造(ニードル用ノズル)とあり、標準材質、耐食耐磨耗材質があります。また、光学系、DISK,コネクタ用などの対応用に、内面粗度アップのノズルもあります。成形のネックだった糸引き現象、タレ現象を確実に解消します。

ノズルの寿命、先端部の磨耗も解消します。

スクリューヘッド、ギャクシリング、シールリング(3点セット)

標準材質、耐食耐磨耗材質が用意されております。ツメツキタイプ、オープンタイプがあります。精密成形用や離形性の向上用には、さまざまな表面処理を施したものが用意されております。イオン窒化、TINコーティング、CRNコーティング、ハードクロムメッキなど、その他にも成形品、樹脂によってカスタマイズすることができます。

その他、特注精密部品

ノズル、スクリューヘッド、ギャクシリング、シールリング、シリンダヘッド、アダプタなどスクリュー先端部品にとどまらず、各種金型部品、精密機械部品など、材料、加工熱処理、コーティングまで一貫して製造いたします。各工程間のリードタイムの短縮はもちろんハンドリング時の回避、さらにコストの削減...まさに一石二鳥といえます。耐食、耐磨耗性を要求するスクリュー部品など小ロットでも対応いたします。図面をFAX、また製品を見せていただければ、すぐ御見積もり致します。

材料と熱処理方式にこだわる

高速切削や重研削は、素材に内部応力を蓄積させ、熱処理歪となって変形を増長させます。それを解決するために、加工に素直な材料を求めてこだわっています。素材の中心となるダイス鋼、ハイス鋼、ステンレス鋼にベストを探してテストを繰り返した結果、ウッディホルム社(スウェーデン)製が群を抜いています。やはり、コスト高ですが、一部のユーザーも評価してくれています。どうしてもというユーザーには、ヤスキハガネ(日立金属)が、納得できる品質で使用されています。

熱処理は、処理後の変形を最小限度に抑えるため、光洋リンドバーグ製真空炉1基とイオン窒化装置4基にて、社内で必要とされる全ての熱処理に対応しています。このため、熱処理前の研削精度が生かされ、焼入後は最小限度の研削取代のため、更なる精度向上が達成されます。

仕上げ品質は前加工精度で決まる

熱処理前加工は、仕上げ品質の要となります。切削加工の中心は、施盤やマシニングセンターであります。技術へのこだわりは、切削工具の再研磨にもある。例えば、精度にあまり影響しないと言われるドリルの再研磨にさえ、全サイズのコレットを用意し、アビアック社(フランス)製ドリル研削盤で同芯度維持をはかっています。熱処理前加工は、通常、施削やフライス加工で十分対応できると思われる箇所もスチューダー(スイス)5台、ユング(独)2台、ブーマー(スイス)2台、ハウザー(スイス)1台を駆使して、研削に切り換えています。欧州製研削盤の良さは、重研削に耐えて誰が操作しても目盛り通りの加工結果になることであり、設備の購入コストは、その信頼性で充分評価できます。熱処理前研削の加工精度は、熱処理後の仕上げ研削品質を向上させるための必須条件であります。

QCは基本通りの工程保証の積み上げ

精密測定室には、カールツァイスの3次元測定機、テーラーホブソンのサーフトロニック、タリロンド等、世界の基準となる測定機を設定しています。QC(品質管理)は基本通り、施削から最終仕上げの研削又は研磨の各機械加工工程の作業者が各自品質確認を行い、次工程に受け渡しています。必要とあらば、各自が精密測定室に加工物を持ち込み品質確認を行っています。施削工程を含め、作業者全員にテサ社(スイス)のマイクロメーターやダイヤテスト社(独)のシリンダゲージを持たせています。どちらも購入コストは日本製に比べて高価ですが、誰が計測しても同一データになり、品質確認の基盤になっています。通常なら精密測定室に設置されるであろうヨハンソン社(スウェーデン)の定盤に置かれたテサ製ハイトゲージは、作業者が頻繁に利用するので、機械加工現場の中心にきれいに保全の上、全員で利用されています。